防靜電PP管的焊接操作步驟與質量控制措施

在眾多工業與***殊環境中,

防靜電PP管憑借其***異的防靜電性能、******的化學穩定性以及相對輕便的***性,成為輸送各類介質的理想選擇。而焊接作為其安裝過程中的關鍵環節,直接關系到管道系統的安全性、可靠性與耐久性。以下將詳細闡述防靜電 PP 管的焊接操作步驟與質量控制措施。

一、焊接前準備

1. 材料檢驗

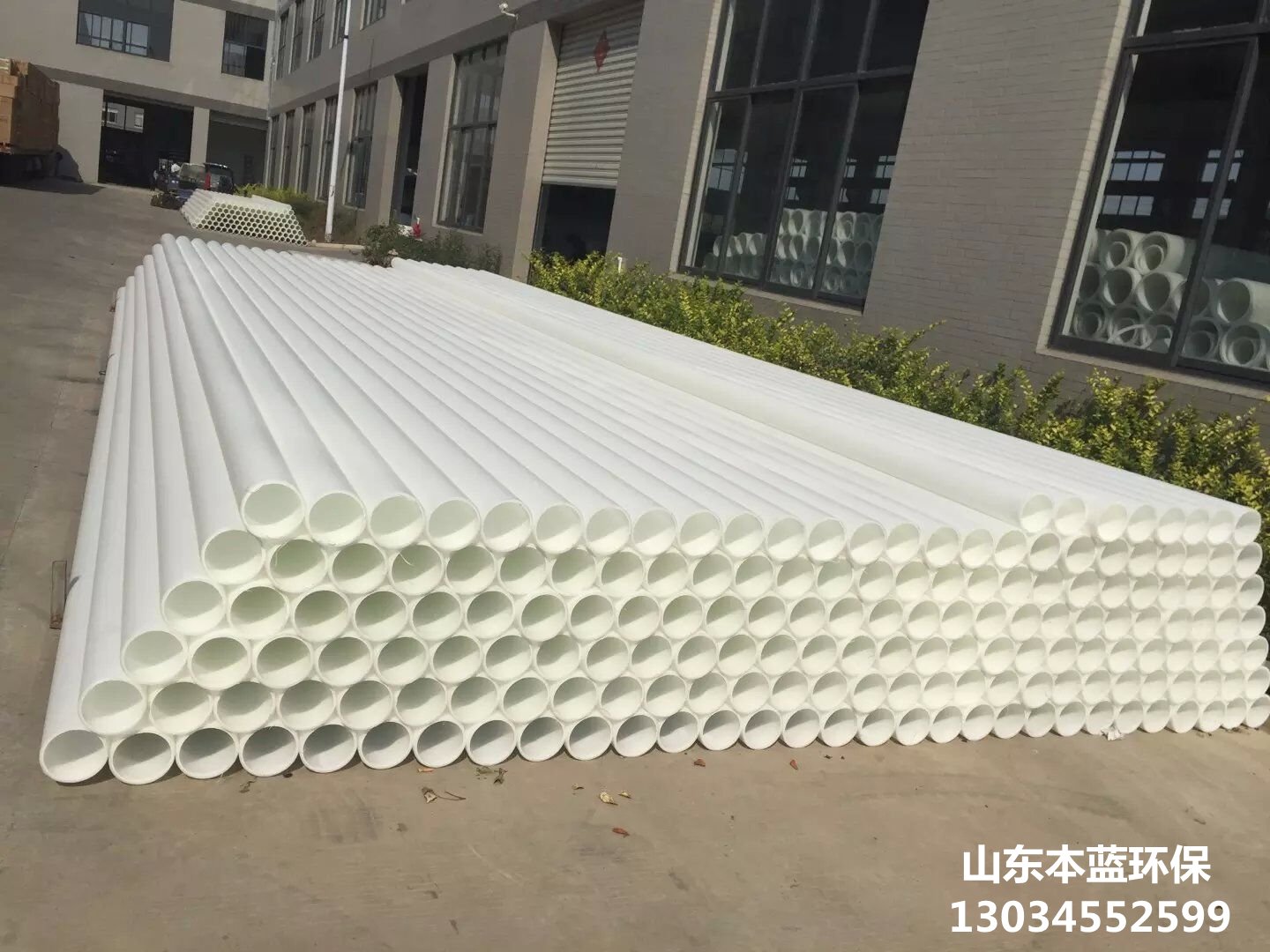

檢查防靜電 PP 管的外觀,確保管材表面光滑、無裂紋、無氣泡、無色澤不均等缺陷。管材的色澤應均勻一致,符合產品標準要求。

核對管材與管件的規格型號,保證其匹配度,包括外徑、壁厚等參數。不同規格的管材與管件嚴禁混用,以免影響焊接質量與管道系統的整體性能。

確認管材與管件的材質符合相關標準,如具有合格的防靜電性能指標,可通過專業檢測設備或查看產品質量證明文件來驗證。

2. 工具準備

選用合適的焊接工具,如熱熔焊機。熱熔焊機的功率應根據管材的規格進行選擇,一般小口徑管材可選用功率較小的焊機,***口徑管材則需要功率較***的設備,以確保能夠提供足夠的熱量使管材與管件達到******的熔合狀態。

準備專用的切割工具,如刀具或鋸子,用于切割管材至合適的長度。切割工具應鋒利,以保證切割面的平整度,避免出現毛刺、飛邊等現象,這些缺陷可能會影響管材與管件的對接效果,進而降低焊接質量。

配備測量工具,如卷尺、量角器等,用于***測量管材的切割長度、焊接角度等參數,確保焊接位置的準確性與管道系統的安裝精度。

3. 工作環境準備

清理焊接工作區域,確保地面平整、干凈,無雜物堆積。一個整潔的工作環境有助于操作人員集中精力進行焊接作業,同時避免外界雜質進入焊接區域,影響焊接質量。

保持工作環境溫度適宜且穩定,一般建議在 5℃ 35℃之間進行焊接操作。溫度過高或過低都可能對焊接過程產生不利影響,如高溫可能導致管材變形過***,低溫則可能使熱熔時間延長、熔合效果不佳。若環境溫度不在適宜范圍內,應采取相應的升溫或降溫措施,如使用加熱設備或空調系統來調節環境溫度。

二、焊接操作步驟

1. 管材切割

根據實際安裝需求,使用切割工具將防靜電 PP 管切割至所需長度。切割時應保持管材垂直于切割面,使切割面平整且與管材軸線垂直。切割完成后,使用銼刀或砂紙輕輕打磨切割面,去除毛刺與飛邊,但注意不要過度打磨以免影響管材壁厚與尺寸精度。

對于需要承插連接的管材與管件,應按照一定的長度比例進行切割,一般在管件承口深度的基礎上,留出 5 10 毫米的插入余量。這樣可以確保管材能夠完全插入管件承口內,形成******的密封與連接強度。

2. 清潔管材與管件

使用干凈的濕布或酒精棉球擦拭管材與管件的焊接部位,去除表面的灰塵、油污、水漬等雜質。雜質的存在會阻礙管材與管件在焊接過程中的熔合,導致焊接缺陷如虛焊、假焊等問題。

對于較難清潔的污漬或油污,可采用專用的清潔劑進行清洗,但清洗后需用清水沖洗干凈,并晾干或擦干,確保焊接部位干燥無殘留清潔劑。

3. 標記與定位

在管材上使用鉛筆或標記筆,根據焊接工藝要求標記出插入深度或焊接位置。標記應清晰準確,以便在焊接過程中能夠快速準確地將管材與管件對準。

對于同軸度要求較高的管道系統,如一些精密儀器設備的輸送管道,可使用輔助工具如定位夾具或靠模來固定管材與管件的位置,確保其在焊接過程中不會發生偏移或晃動,保證焊接的同軸度與垂直度。

4. 熱熔焊接

將熱熔焊機預熱至合適的溫度,不同規格的防靜電 PP 管對應的熱熔溫度有所不同,一般在 260℃ 280℃之間。預熱過程中應密切關注焊機的溫度顯示,當溫度達到設定值后,保持穩定一段時間,使焊機各部件充分受熱達到熱平衡狀態。

將管材一端插入熱熔焊機的加熱模具中,插入深度應符合預先標記的位置。加熱時間根據管材的規格和壁厚確定,通常在 5 20 秒之間。加熱過程中應緩慢轉動管材,使其受熱均勻,避免局部過熱或未充分加熱的情況發生。

達到規定的加熱時間后,迅速將加熱后的管材從熱熔焊機中取出,并立即將其插入管件的承口內。插入過程中要保持管材與管件的同軸度,一次性插入到預定深度,避免反復調整或插入不到位。同時,應保持一定時間的壓力,一般為 3 5 秒,使管材與管件在熱熔狀態下緊密結合,形成******的焊縫。

焊接完成后,讓管材與管件自然冷卻固化。冷卻時間同樣取決于管材的規格與壁厚,一般在 10 30 秒之間。在冷卻過程中不得移動管材與管件,不得對其施加任何外力,以免影響焊縫的質量與強度。待完全冷卻后,方可進行下一步操作或安裝。

三、質量控制措施

1. 焊接過程監控

在焊接過程中,安排專人負責監控焊接操作是否符合規范要求。監控內容包括加熱溫度、加熱時間、插入深度、焊接壓力以及冷卻時間等關鍵參數。操作人員應嚴格按照預先制定的焊接工藝參數進行操作,如有偏差應及時調整并記錄。

定期檢查熱熔焊機的工作狀態,確保其溫度控制系統、加熱模具等部件正常運行。如發現焊機有異常發熱、溫度不穩定或模具損壞等情況,應立即停止使用并進行維修或更換,以免影響焊接質量。

2. 外觀檢查

焊接完成后,***先對焊縫進行外觀檢查。檢查焊縫表面是否平整光滑,有無明顯的凹凸不平、氣孔、裂紋等缺陷。焊縫的高度應適中,一般略高于管材表面 0.5 1 毫米為宜,過高或過低都可能影響焊縫的強度與密封性。

檢查管材與管件的結合處是否有縫隙或泄漏現象。可通過肉眼觀察或使用低壓氣密試驗裝置進行檢測,如發現有泄漏點,應及時進行補焊或重新焊接處理。

3. 尺寸精度檢查

使用測量工具檢查焊接后的管道系統的尺寸精度,包括管道的長度、同軸度、垂直度等參數。管道的總長度應符合設計要求,同軸度偏差應控制在允許范圍內,一般不超過管材外徑的 1% 2%。對于有嚴格安裝要求的管道系統,如在設備內部的管道布局,尺寸精度的控制更為重要。

4. 抽樣檢測

按照一定比例對焊接***的防靜電 PP 管進行抽樣檢測。抽樣數量應根據工程規模與批次***小確定,一般不少于焊接總數量的 5%。抽樣檢測項目包括焊縫的拉伸強度、剝離強度等力學性能測試,通過專業的檢測設備模擬實際工況下的受力情況,評估焊縫的質量與可靠性。

對于檢測不合格的樣品,應分析原因并追溯同批次焊接的管道,對可能存在質量問題的部分進行返工或重新焊接,直至檢測合格為止。同時,對焊接工藝與操作流程進行總結反思,采取相應的改進措施,防止類似問題再次發生。

5. 記錄與追溯

建立詳細的焊接施工記錄檔案,包括管材與管件的批次信息、焊接人員姓名、焊接日期、焊接參數、外觀檢查結果、尺寸精度數據以及抽樣檢測結果等內容。記錄應真實、準確、完整,便于后續的質量追溯與工程驗收。

在管道系統安裝完成后,將施工記錄檔案作為工程驗收的重要依據之一提交給相關部門或業主。如在使用過程中發現管道系統存在質量問題,可通過查閱施工記錄檔案快速追溯到焊接環節的具體操作情況,為問題的解決提供有力的支持與依據。

綜上所述,防靜電PP管的焊接操作需要嚴格按照規范的步驟進行,并在焊接過程中及完成后實施全面的質量控制措施。只有這樣才能確保管道系統的焊接質量,使其在實際使用中發揮出******的防靜電性能與輸送功能,保障工業生產與***殊環境的安全與穩定運行。